Formenbau

Formenbau – Schritt für Schritt zum temperierbaren Formenwerkzeug mit einem fibretemp®-Kit.

Beispielhaft ist der Formenbauprozess zur Herstellung eines Blattabschnittes beschrieben

Beispielhaft ist der Formenbauprozess zur Herstellung eines Blattabschnittes beschrieben

Schritt 1: Spanend gefertigtes Urmodell

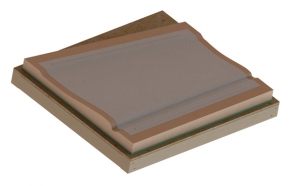

Schritt 1: Spanend gefertigtes Urmodell Schritt 2: Applikation der Deckschicht zur Herstellung der Formwerkzeugoberfläche

Schritt 2: Applikation der Deckschicht zur Herstellung der Formwerkzeugoberfläche

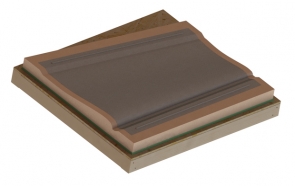

Schritt 3: Funktionsschicht zur Kopplung an das fibretemp®-Heizelement

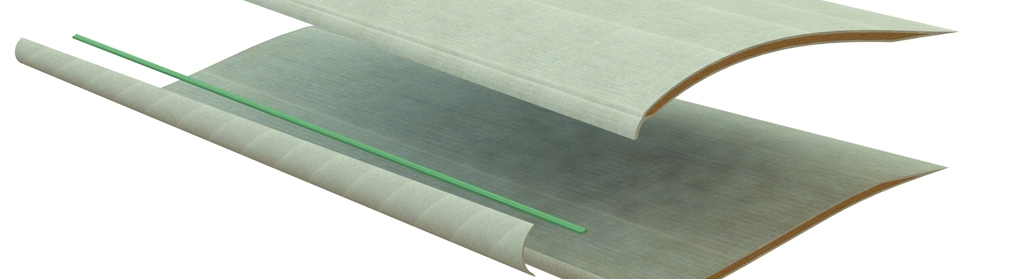

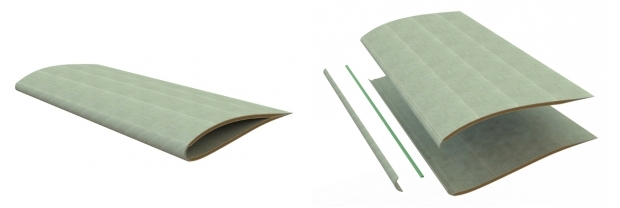

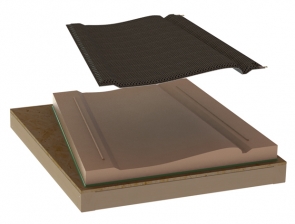

Schritt 3: Funktionsschicht zur Kopplung an das fibretemp®-Heizelement Schritt 4: Ablage des fibretemp®-Kits auf die Koppelschicht

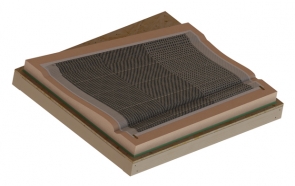

Schritt 4: Ablage des fibretemp®-Kits auf die Koppelschicht

Schritt 5: Isolationslagen einbringen; hierbei ist zu beachten, dass das komplette Kit abgedeckt wird

Schritt 5: Isolationslagen einbringen; hierbei ist zu beachten, dass das komplette Kit abgedeckt wird Schritt 6: CF-Verstärkungen hinter den Heizfeldaufbau integrieren

Schritt 6: CF-Verstärkungen hinter den Heizfeldaufbau integrieren

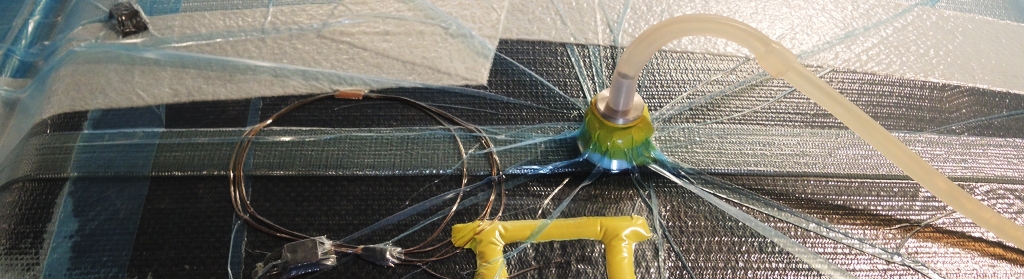

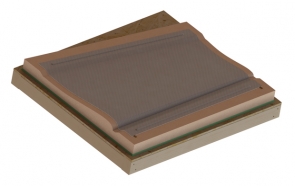

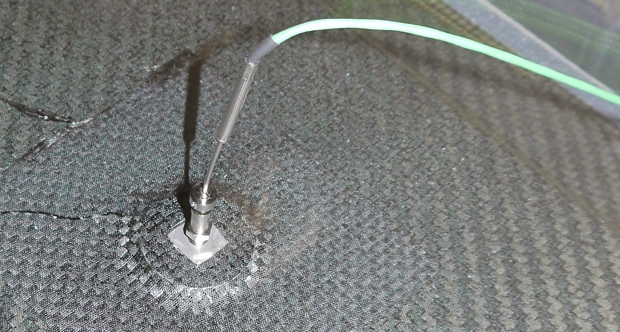

Schritt 7: Funktionstest der Heizung unter Vakuum des Infusionsaufbaus

Schritt 7: Funktionstest der Heizung unter Vakuum des Infusionsaufbaus

Schritt 8: Vakuuminfusion der oberen Deckschicht mit integrierter Heizung nach dem fibretemp® System

Schritt 8: Vakuuminfusion der oberen Deckschicht mit integrierter Heizung nach dem fibretemp® System

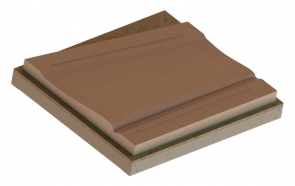

Schritt 9: Wabenkern und hintere Decklagen der Sandwichschale werden aufgebracht

Schritt 9: Wabenkern und hintere Decklagen der Sandwichschale werden aufgebracht

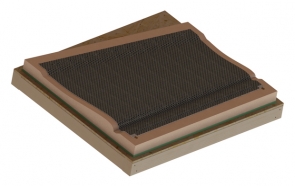

Schritt 10: Die biegesteife leichte Sandwich-Formenschale wird entformt

Schritt 10: Die biegesteife leichte Sandwich-Formenschale wird entformt Nach Fertigstellung der Formenschale wird diese an ein Untergestell angebunden und mit der Hardware zur Beheizung und Regelung ausgestattet

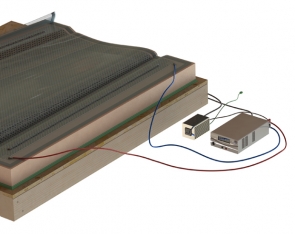

Nach Fertigstellung der Formenschale wird diese an ein Untergestell angebunden und mit der Hardware zur Beheizung und Regelung ausgestattet

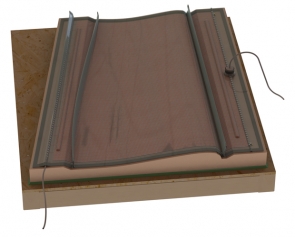

Rückseitige Positionierung eines federbelasteten Temperaturfühlers zur Regelung des Formenwerkzeuges

Rückseitige Positionierung eines federbelasteten Temperaturfühlers zur Regelung des Formenwerkzeuges

Endausrüstung einer Rotorblattform mit HarzfallenDie fibretemp® Bauweise erzeugt eine hohe Dimensionsstabilität:

Endausrüstung einer Rotorblattform mit HarzfallenDie fibretemp® Bauweise erzeugt eine hohe Dimensionsstabilität:

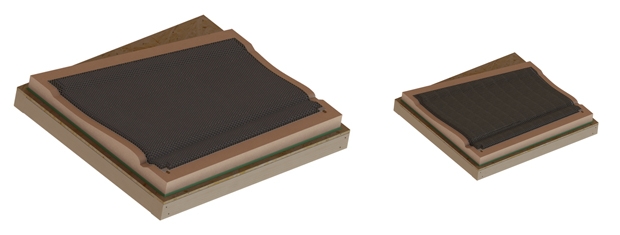

Etwa 0,1 mm Längenänderung pro Meter Werkzeuglänge bei einem Δt von 60°C sprechen für sich.

Zudem unterstützt die Steifigkeit der Werkzeugschale den Ausrichtvorgang der gesamten Form. Die Werkzeuge lassen sich einfacher und schneller Aus- und Einrichten als konventionelle GFK-Schalen.

Grundsätzlich lassen sich fibretemp® Formwerkzeuge, auch ohne die Verwendung von fibretemp® Kits realisieren. Die Ablage der einzelnen Heizschichten erfolgt dann entsprechend der Auslegung nach Laminatplan.

Insbesondere bei großvolumigen Bauteilen und damit großen Formwerkzeugen überzeugt die Energieeffizienz des Systems.