Formenoberflächen

Oberfläche mit Deckschicht-Harzsystem.Die Formendeckschicht bzw. Oberfläche ist von zentraler Bedeutung bei beheizbaren Werkzeugen.

Oberfläche mit Deckschicht-Harzsystem.Die Formendeckschicht bzw. Oberfläche ist von zentraler Bedeutung bei beheizbaren Werkzeugen.

Sie sollte schleif- und polierbar sein und eine hohe Kantenfestigkeit aufweisen.

Neben der mechanischen Belastbarkeit muss die Deckschicht auch chemisch beständig sein.

CFK-Formen weisen eine sehr geringe Wärmeausdehnung auf. Die Wärmeausdehnungskoeffizienten der meisten Deckschichtharzsysteme sind um ein Vielfaches höher. Dies kann beim schnellen Abkühlen der Formen zu hohen Spannungen in den Oberflächen führen.

Gute Ergebnisse werden mit hochgefüllten Deckschicht- Harz Systemen erzielt. Dabei wirkt ein gleichmäßiger, möglichst dünner Auftrag unterstützend in Bezug auf die Lebensdauer.

Eine Alternative zum klassischen Deckschichtharzsystem sind infusierte Oberflächen aus Glas-, Basalt- oder Kohlefaservliesen. Die Vliese dienen hierbei als Faserunterstützung der harzreichen Oberfläche und lassen sich im Fall einer notwendigen Revision „stufenfrei“ schleiftechnisch bearbeiten. Die darstellbare Oberflächengüte erreicht nicht ganz das Niveau eines polierbaren Deckschichtharzsystems, ist aber für viele Anwendungsfälle die richtige Wahl.

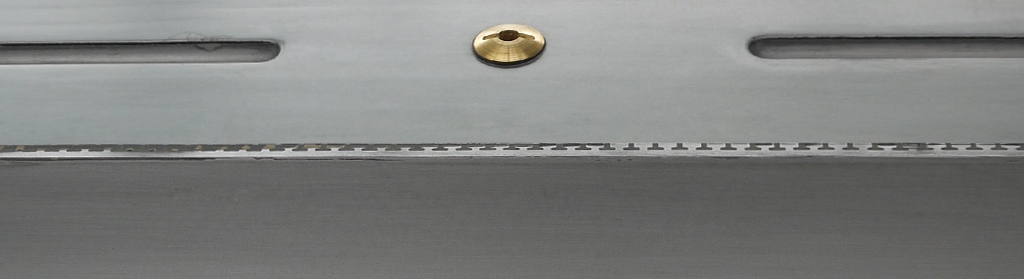

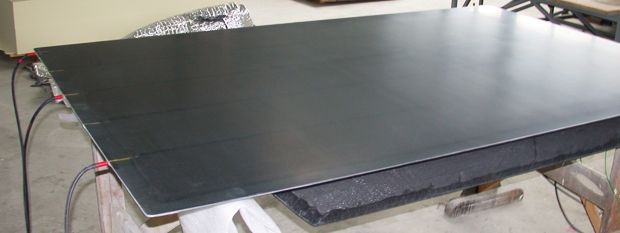

Formenoberfläche aus Glasvliesen

Formenoberfläche aus Glasvliesen

Speziell im Hochtemperaturbereich (>180°C) unterliegen duroplastische Kunststoffe einer beschleunigten Alterung. Für hohe Standzeiten in diesem Bereich können dünne metallische Deckschichten zielführend sein. In Bezug auf die Wärmeausdehnung ist die Legierung Ni36 (Invar) als Partner für Kohlefaserformen ideal. Die Verarbeitung ist hingegen komplex.

Eine einfacher herzustellende Alternative sind galvanisch aufgetragene Nickeldeckschichten. Die Wärmeausdehnung liegt in einem kompensierbaren Bereich zum CFK. Ein zusätzlicher Vorteil der metallischen Deckschicht liegt in der sehr guten Wärmeleitung in Flächenrichtung; dies unterstützt die gleichmäßige Wärmeverteilung an der Oberfläche.

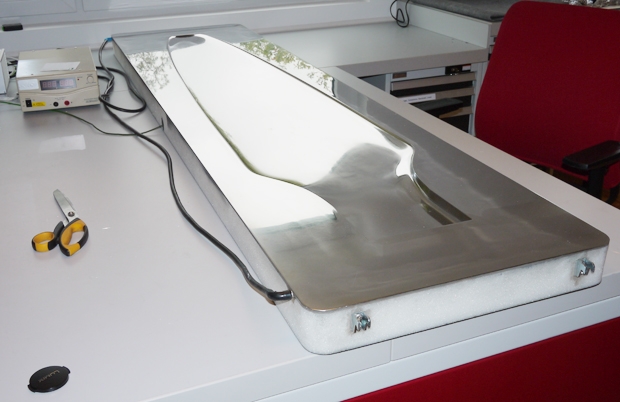

Galvanisch abgeschiedene, dünne Nickelschicht als Formenoberfläche.

Galvanisch abgeschiedene, dünne Nickelschicht als Formenoberfläche.